Le roulage de tôle occupe une place incontournable dans l’univers de la métallurgie et de la fabrication industrielle. Cette opération permet de transformer une tôle plane en une forme cylindrique, conique ou plus complexe grâce à l’action de rouleaux entraînés mécaniquement. Utilisé dans des secteurs variés comme la chaudronnerie, la construction, l’énergie ou encore l’architecture, le roulage s’est imposé comme une technique précise, polyvalente et indispensable pour obtenir des pièces sur mesure.

Un procédé au service de la mise en forme

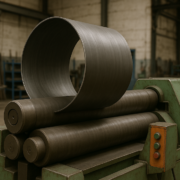

Le principe du roulage repose sur la déformation progressive de la tôle entre plusieurs rouleaux dont la position, la pression et le mouvement sont réglés selon la forme souhaitée. En ajustant l’écartement ou l’inclinaison des rouleaux, il est possible d’obtenir des cintres parfaits, des courbures plus douces ou des diamètres très serrés.

La qualité du roulage dépend de plusieurs facteurs : l’épaisseur du métal, son type (acier, aluminium, inox…), la longueur de la pièce, mais aussi la rigidité et la précision de la machine utilisée. Ce savoir-faire est essentiel pour garantir une géométrie régulière tout au long de la tôle, sans facettage ni pli marqué.

Des applications variées dans l’industrie

Le roulage intervient dans la fabrication d’un grand nombre d’éléments métalliques. On le retrouve dans la production de viroles, de gaines, de tuyauteries, de réservoirs, de garde-corps cintrés ou encore de pièces décoratives pour l’aménagement intérieur ou extérieur.

Les entreprises industrielles l’utilisent également pour produire des enveloppes de machines, des enveloppes de chaudières, des pièces pour le secteur naval, ou encore des structures architecturales nécessitant un cintrage régulier et contrôlé. Grâce à cette polyvalence, le roulage s’adapte aussi bien aux petites séries qu’aux productions unitaires.

Une technique exigeant précision et expertise

Si le principe peut sembler simple, l’exécution du roulage nécessite une véritable maîtrise. L’opérateur doit anticiper le comportement du métal, compenser les retours élastiques, ajuster progressivement les passes et garantir un positionnement parfait de la tôle tout au long du processus.

L’évolution des machines, aujourd’hui souvent équipées de commandes numériques, a apporté une précision supplémentaire, notamment pour répéter parfaitement des séries complexes. Mais le rôle de l’humain demeure essentiel : l’expérience de l’opérateur assure la qualité finale de la pièce, en particulier pour les formes coniques, les tolérances serrées ou les grandes longueurs.